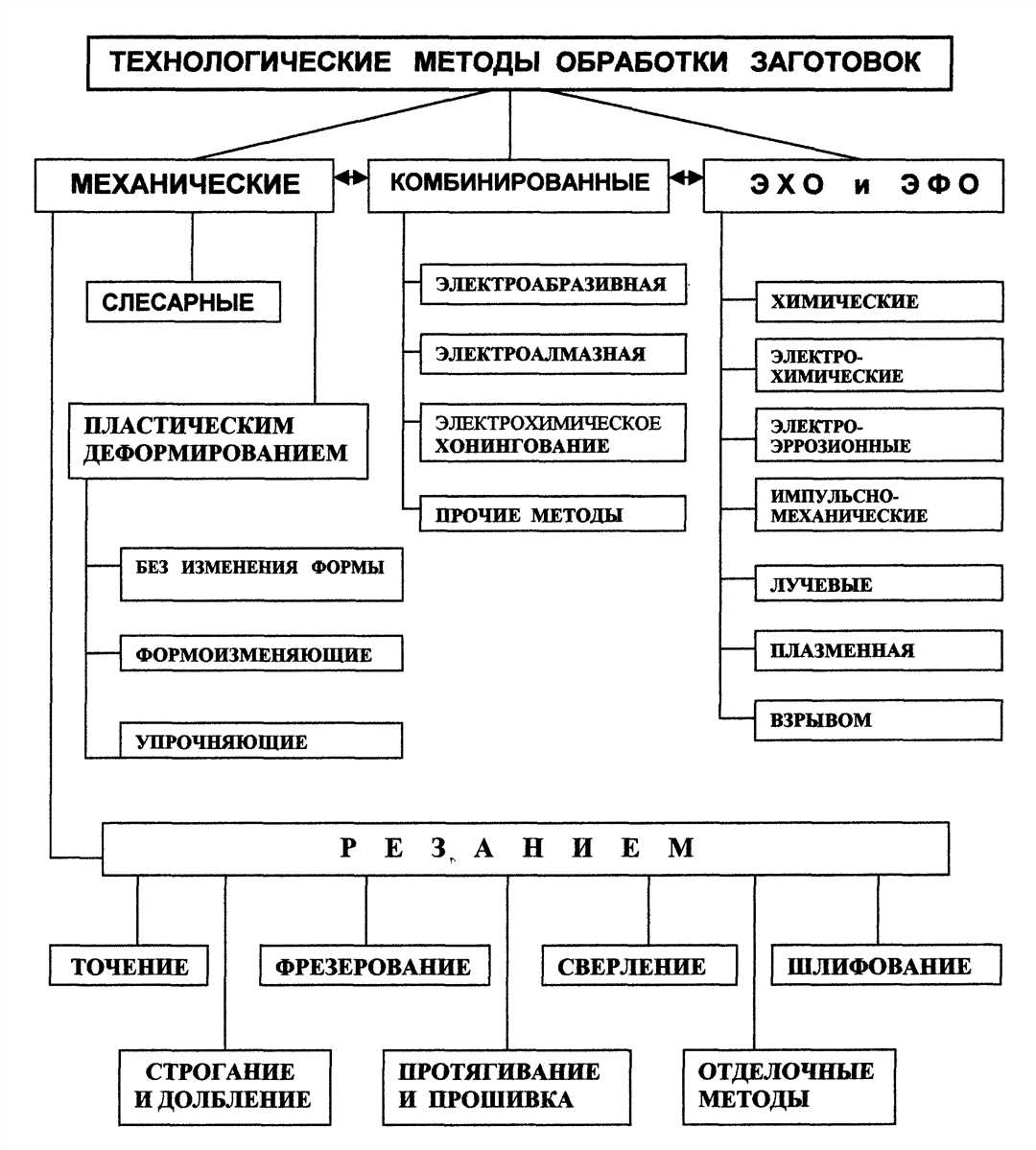

Машинная обработка материалов – неотъемлемая часть современного машиностроения, где применяются различные методы для обработки поверхностей и создания деталей. От ручной фрезы до электроэрозионной обработки, эти методы используются в различных производственных отраслях.

В зависимости от целей и состояния материалов, ученые и инженеры постоянно разрабатывают новые методы обработки материалов и улучшают существующие. Так, например, в результате интенсивных исследований в швеции были выявлены преимущества дуговой сварки поверхности, приводящие к повышению качества и прочности изделий.

Основные процессы машинной обработки, такие как режущая и режущая с воздействием, используются в машиностроении для создания монолитных деталей из различных материалов – от сплавов до пластин.

Технологии машинной обработки: новейшие подходы

Процесс сварки под флюсом

Сварка под флюсом – это способ сварки, при котором для защиты металла от воздействия атмосферы используется флюс. При сварке под флюсом флюс наносится на поверхность металла, который подлежит сварке. Флюс образует защитную пленку, которая предотвращает воздействие атмосферы и сохраняет металл от окисления. Этот метод обладает высокой эффективностью и позволяет получить прочные соединения.

| Преимущества сварки под флюсом: |

| 1. Высокая надежность соединения |

| 2. Защита от окисления |

| 3. Увеличение прочности соединения |

Технология сварки под флюсом активно применяется в современном машиностроении и является незаменимым инструментом для изготовления качественных металлических изделий. Новейшие подходы к обработке материалов позволяют сделать процесс сварки более эффективным и точным, улучшить качество изделий и повысить производительность работ.

Эффективность и точность процессов в технологии машинной обработки материалов

Технология машинной обработки материалов отличается высокой эффективностью и точностью процессов, что позволяет получить качественные изделия из различных материалов. Эта технология используется для обработки металлических, пластиковых, каменных и других материалов с использованием различных методов, таких как резание под давлением, станков с ЧПУ, электрическая диспозиция и другие.

Точность и эффективность

Основными преимуществами технологии машинной обработки являются высокая точность и эффективность процессов. С помощью этой технологии можно достичь высокой степени точности при обработке деталей и изделий, что позволяет изготовить детали с минимальными дефектами. Точность обработки основана на стандартизации процессов и использовании специализированных инструментов и оборудования.

Одним из ключевых видов обработки материалов при помощи машинной технологии является резание. При этом процессе материалы обрабатываются под высоким давлением, что позволяет получить четкий и ровный рез. Кроме того, для улучшения качества резания используются специальные пластины и режущие инструменты, что позволяет повысить эффективность процесса.

Еще одним важным аспектом технологии машинной обработки материалов является повышение производительности и качества изделий. Благодаря точности и эффективности процессов можно получить высококачественные детали и изделия с минимальным количеством дефектов. Это позволяет улучшить конечный результат производства и повысить уровень удовлетворенности клиентов.

Преимущества технологий машинной обработки

- Высокая эффективность обработки материалов. Современные методы обработки позволяют достигать быстрых и качественных результатов в производственном процессе.

- Повышение точности и качества изделий. С использованием оборудования и инструментов для машинной обработки можно добиться высокой точности выполнения задач и изготовления высококачественной продукции.

- Увеличение производительности. Технологии машинной обработки позволяют автоматизировать процессы и повысить выход продукции за счет увеличения скорости и эффективности работы оборудования.

- Снижение затрат и экономия времени. Благодаря использованию современных методов обработки удается сократить расходы на производство и сократить время выполнения задач.

- Расширение возможностей в области проектирования и изготовления изделий. Технологии машинной обработки позволяют реализовать сложные проекты и создавать инновационные продукты.

Повышение производительности и качества изделий

Автоматизация и использование специализированных инструментов, таких как зубонарезные и режущие tools, позволяют не только увеличить производительность обработки металла, бетона и других материалов, но и обеспечить более высокое качество изготовляемых деталей. Нововнедренные технологии оптимизируют процессы и снижают вероятность возникновения проблем и дефектов на поверхности изделий.

Сплавы и различные материалы, обрабатываемые в машиностроении, требуют особого внимания к процессам технологической обработки. Прогнозирование состояния материала, поддержание оптимальной температуры и использование новейших дуговых и химических технологий плавления имеют решающее значение для производства высококачественных изделий.

Темы состояния поверхностей, специализация применения различных процессов обработки, производство специальных изделий – вот основы, на которых строится механическая обработка материалов в настоящее время. Повышение эффективности и точности процессов, использование новейших технологий и инструментов, а также автоматизация производства и уменьшение потерь – ключевые аспекты, обеспечивающие конкурентоспособность в сфере машиностроения.

Автоматизация и уменьшение затрат в технологиях машинной обработки

Одним из ключевых направлений в этой области является автоматизация процессов обработки, которая позволяет существенно увеличить производительность и снизить затраты на производство. С помощью современных технологий и специализированных программных решений, процессы обработки могут быть полностью автоматизированы, что позволяет исключить человеческий фактор и повысить точность выполнения задач.

Применение автоматизированных систем обработки материалов позволяет не только уменьшить количество ошибок и повысить качество изделий, но и значительно сократить время на выполнение операций. Это особенно важно в случае производства крупных партий деталей или заготовок, где каждая секунда имеет значение.

Таким образом, автоматизация процессов обработки материалов становится неотъемлемой частью современных технологий и играет важную роль в повышении эффективности и снижении затрат производства.

Сварка под флюсом: особенности и применение

Основная задача сварки под флюсом — соединение металлических деталей путем плавления и последующего затвердевания флюсового материала. Этот метод обработки обеспечивает высокую прочность соединения и минимальные искажения деталей, что особенно важно при производстве монолитных конструкций или обработке крупных деталей.

Одним из основных преимуществ сварки под флюсом является возможность работать с различными металлическими материалами, а также выполнять задачи, которые не всегда эффективны при других методах обработки. Сварка под флюсом может быть использована в производстве изделий с особыми требованиями к прочности, теплопроводности и долговечности.

- Сварка под флюсом часто применяется при изготовлении деталей для авиационной и автомобильной промышленности, а также в производстве оборудования для строительства зданий и сооружений.

- Кроме того, сварка под флюсом может использоваться для соединения монолитных элементов бетонных конструкций, обеспечивая высокую прочность и надежность соединения.

- Новейшие методы сварки под флюсом позволяют улучшить качество и точность выполнения сварочных работ, а также обеспечивают высокую эффективность производственных процессов.

В зависимости от назначения и оснащенности оборудования, можно выбрать различные технологии сварки под флюсом. Температура, давление и скорость работы могут быть настроены в соответствии с требованиями конкретной задачи, что позволяет достичь оптимальных результатов.

Таким образом, сварка под флюсом является эффективным методом обработки материалов, который находит широкое применение в различных отраслях промышленности, строительства и производства. Нововнедренные технологии позволяют улучшить качество выполненных работ и повысить производительность процессов.

Основы механики обработки материалов

При обработке материалов различными способами, такими как фрезерование, токарная обработка, дуговая резка и др., возникают разнообразные проблемы, с которыми сталкиваются бригады производства. Основные задачи программы обработки заключаются в выборе видов инструмента, установке условий обработки в зависимости от состояния материала, глубины обработки, поверхности и формы заготовки, а также учете времени процесса и возможных дефектов.

Растачивание, резание, шерование, зубонарезные операции и другие виды обработки материалов требуют аккуратной подготовки и тщательного выбора параметров. Под воздействием инструмента происходит intensified тепловой и механический воздействие на материал. Это основы механики обработки материалов, которые используются для повышения производительности и качества производства.

Для снятия старого слоя материала или создания новых форм и поверхностей материалов используются различные методы обработки. Основные виды механической обработки материалов — токарные операции, фрезерные операции и сварка под флюсом. При этом важно учитывать условия и требования процессов обработки, чтобы соблюсти качество и точность изготовления изделий.

Важным аспектом при механической обработке материалов является выбор подходящего сплава в зависимости от требований к конечному изделию. Это позволяет оптимизировать процессы обработки и минимизировать возможные проблемы в процессе производства. Понимание основ механики обработки материалов помогает рационально использовать ресурсы и повышать эффективность производственных процессов.

Токарные работы с использованием новых сплавов

В условиях современных технологий машинной обработки, токарное оборудование оснащено специальными инструментами для работы с новыми сплавами. Это позволяет решать сложные задачи по обработке материалов, таких как высокопрочные стали, титан, алюминий и др.

Основным преимуществом новых сплавов является их высокая износостойкость и устойчивость к химическому воздействию. При этом новые сплавы также обладают высокой пластичностью и механической прочностью, что делает их идеальным материалом для токарных работ.

В режиме токарного станка новые сплавы плавятся под воздействием инструмента, что обеспечивает высокую точность обработки поверхности и глубину среза. В случае фрезерных работ, новые сплавы позволяют создавать сложные рисунки и формы по поверхности материала.

Токарные работы с использованием новых сплавов в машиностроении предоставляют бригадам механиков возможность эффективно справляться с разнообразными задачами по обработке материалов и изготовлению деталей. Это отличное приложение новых технологий машинной обработки для повышения производительности и качества изделий.

0 Комментариев