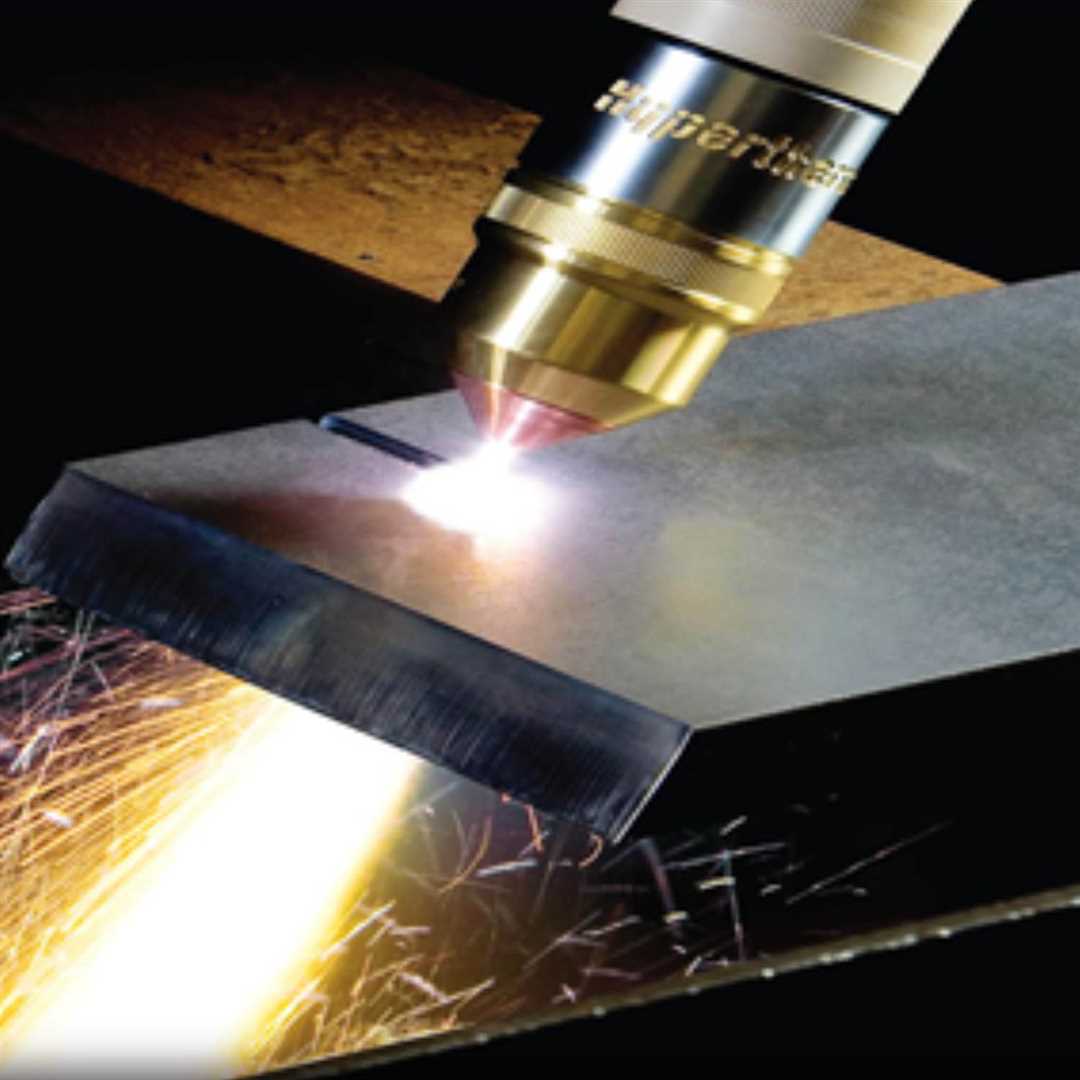

Плазменная резка металла — это одна из наиболее эффективных и популярных технологий раскроя металлических конструкций. Основные характеристики и качество данной технологии зависят от использования плазмотрона — специального аппарата, который генерирует плазменный поток для резки материалов. Вода-плазменной метод резки имеет свои особенности и преимущества перед другими.

Одним из главных плюсов данной технологии является возможность использования воды в качестве источника плазменного потока вместо кислорода. Появление водно-плазменной резки связано с необходимостью минимизировать воздействие кислорода на поверхность материала. Таким образом, в процессе резки не происходит окисления металла, что обеспечивает высокое качество и четкость реза.

Водно-плазменная технология резки имеет высокую скорость и производительность, что позволяет осуществлять большой объем работы за короткое время. Также стоит отметить, что данный метод позволяет снизить воздействие тепла на материалы, что полезно при обработке тонких металлических листов или других материалов с низкой термоустойчивостью.

Основными минусами водно-плазменной технологии являются загрязнения при использовании воздушной плазмы и высокий расход воды. Однако, при правильной эксплуатации и установке фильтров, можно минимизировать влияние этих недостатков.

Преимущества и недостатки резки плазмой

Преимущества резки плазмой

- Высокая скорость резки. Плазменная резка обеспечивает высокую скорость обработки материала, что особенно важно при выполнении больших объемов работы.

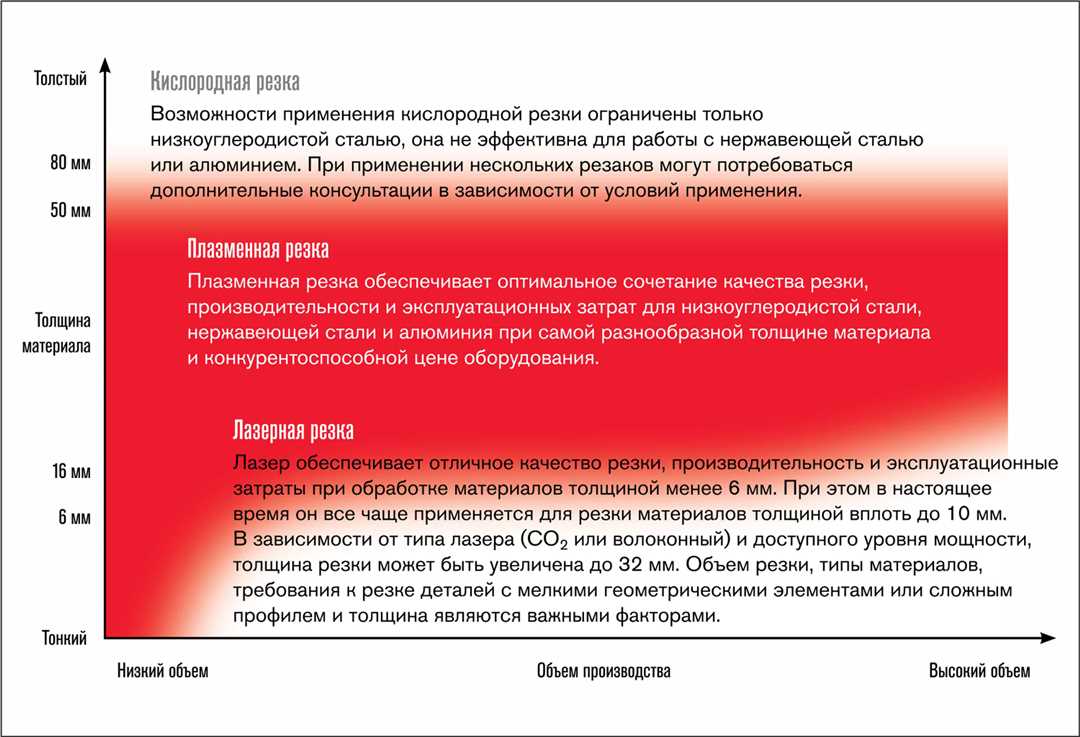

- Возможность работы с различными материалами. Технология плазменной резки позволяет обрабатывать различные типы металла – от углеродистых сталей до нержавеющей стали и алюминия.

- Высокая качественная поверхность резки. В результате плазменной резки получается качественная поверхность без заусенцев и шероховатостей, что упрощает последующую обработку изделий.

- Удобство использования. Плазменный резак легко управляется и не требует сложной подготовки – его можно использовать сразу после подключения к источнику электропитания.

Недостатки резки плазмой

- Ограничения по толщине материала. Плазменная резка не подходит для обработки тонких листов – эффективно применяется при толщине материала от 3 мм и более.

- Потребление газа и электроэнергии. Плазменная резка требует большого количества газа (кислорода или азота) и электроэнергии, поэтому использование этой техники может быть затратным.

- Возможность деформации детали. При резке толстого материала может возникнуть деформация из-за высоких температур, что требует дополнительной обработки и исправления.

- Влияние воздушной среды. При работе с плазменным резаком важно учитывать состав воздушной среды, так как ее качество может существенно повлиять на качество резки.

При выборе плазменной резки металла необходимо учитывать условия использования, требуемую скорость и качество резки, а также доступность ресурсов – газов и электроэнергии. Рекомендации по выбору плазменного резака и оптимальным способам его эксплуатации могут быть получены у производителей оборудования и специалистов в этой области.

Основные принципы работы плазменной резки

Генерация плазменной струи

Процессы, происходящие в плазменном струе, подразумевают использование двух типов газов — газовой смеси для ионизации и вихревого потока, который охлаждает расплавленную поверхность металла. Для обеспечения необходимых параметров струи чаще всего применяют аппараты совмещенного типа, в которых газовая смесь с помощью компрессора подается в плазторон, а затем выходит в виде плазменной струи на металлическую поверхность.

Удаление расплава и точность резки

Главным результатом плазменной резки является удаление расплава, который образуется при воздействии плазменной струи на поверхность металла. Плазменная струя генерирует достаточно высокую температуру, чтобы расплавить металл. При этом, несмотря на высокую температуру расплавления металла, происходит минимизация влияния тепла на смежные области металла, что позволяет достичь высокой точности резки. Важным параметром плазменной резки является производительность, определяемая скоростью движения плазменного столба и площадью полезного эффекта.

Технология плазменной резки обладает большими возможностями и применяется во многих отраслях промышленности. Она позволяет обрабатывать металлические конструкции на производстве, а также применяется при изготовлении деталей для машиностроения, автомобилестроения и других отраслей. Эффективность и высокая точность делает плазменную резку одной из наиболее популярных технологий в области раскроя металла.

Технические характеристики оборудования для плазменной резки

Плазмотроны могут быть разных типов, но все они выполняют одну и ту же функцию — создают плазменную струю, которая способна резать металл. Для этого проводится специальная схема с подачей газов в плазмотрон, где они нагреваются до высокой температуры и превращаются в плазму.

При этом процессе плазменная струя имеет очень высокую температуру, достигающую нескольких тысяч градусов по Цельсию. Это тепловое воздействие позволяет плазменной струе быстро и эффективно резать металл, удаляя его с поверхности.

Плазменная резка имеет ряд преимуществ перед другими методами обработки металла. Она является бесконтактной, что позволяет избежать влияния физического контакта на качество резки. Кроме того, плазменный поток обладает большой энергией, поэтому он может справиться с даже самыми твердыми материалами.

Одним из важных условий качественной плазменной резки является правильный выбор типа плазмореза. В зависимости от материала, который необходимо резать, можно использовать различные комплекты газов, например, для резки стали, алюминия или других металлов.

Плазменная резка особенно полезна при работе с металлоконструкциями, так как она позволяет получить нужную форму деталей с высокой точностью. При этом она также может быть использована для удаления окислов и других загрязнений с поверхности металла.

Другим немаловажным фактором в плазменной резке является возможность использования системы ЧПУ (числовое программное управление), которая позволяет автоматизировать процесс резки и достичь максимальной точности и качества результата.

Сравнительная площадь плазменной резки определяется типом плазмотрона и его мощностью. Чем больше мощность плазмотрона, тем большую площадь можно резать за один проход.

Такие технические характеристики оборудования для плазменной резки, как тип аппарата, его мощность, комплекты газов и метод управления (в том числе использование ЧПУ), влияют на качество и эффективность процесса резки.

Применение плазменной резки в различных отраслях

Преимущества плазменной резки

- Высокая точность и качество резки: благодаря использованию высокоточных устройств управления и ЧПУ, плазменная резка позволяет выполнять резку с высокой точностью и качеством.

- Обработка различных материалов: плазменная резка может использоваться для различных типов металлических сплавов и листового материала, отличаясь высокой эффективностью и стабильностью процесса.

- Отсутствие загрязнений: в процессе плазменной резки нет выделения вредных газов или других загрязнений, что делает этот метод безопасным для окружающей среды и оператора.

- Высокая скорость и производительность: благодаря высокоскоростной струе плазмы плазменная резка позволяет осуществлять обработку металла быстро и эффективно.

Применение плазменной резки в различных отраслях

Плазменная резка находит широкое применение в различных отраслях, таких как:

- Машиностроение: плазменная резка используется для обработки металлических деталей, изготовления основных узлов и деталей машин и оборудования.

- Автомобильная промышленность: плазменная резка применяется для резки различных металлических компонентов автомобилей, включая кузовные детали и рамные конструкции.

- Строительство: плазменная резка используется для обработки металлических конструкций и элементов строительных объектов, а также для производства металлических изделий.

- Энергетика: плазменная резка применяется в энергетической промышленности для резки и обработки металлических деталей тепловых и ядерных энергетических установок.

- Судостроение: плазменная резка используется при изготовлении корпусов судов и других металлических конструкций, а также для обработки различных деталей.

Все эти отрасли требуют точной и высокоэффективной обработки металла, которую обеспечивает плазменная резка. Благодаря физическим преимуществам и использованию высокотехнологичных устройств, плазменная резка становится незаменимым инструментом в современной промышленности.

Влияние параметров резки на качество и стоимость процесса

Для промышленного метода плазменной резки металла необходимы определенные параметры, которые влияют как на качество, так и на стоимость процесса. Рассмотрим основные из них.

Выбор оборудования

Для работы с плазменным методом резки нужен специальный инструмент – плазменный резак или плазморез. Современная техника позволяет использовать различные типы резаков для разных видов материалов и толщину металла. Чтобы выбрать подходящий плазменный резак, нужно учитывать такие параметры, как видео резака, мощность, способ работы, наличие воды, типы газов, используемых для работы с плазмой.

Параметры плазмореза

Одним из основных параметров плазменно-дуговой резки металла является скорость тока. Высокая скорость тока позволяет производить быстрое удаление материала, что положительно влияет на производительность процесса. Кроме того, параметры плазмореза также определяются выбором смеси газов и толщиной резаемого материала.

Условия работы

Какие условия требуются для работы плазменной резки металла? В некоторых случаях требуется высокоскоростная плазменно-дуговая резка, а в других – контактный метод. Для работы с плазмой необходимо обеспечить достаточно высокую скорость воздушно-плазменной струи и контролировать ее направление.

Вопросы? Спрашивайте!

0 Комментариев