В производстве металлических изделий станки для обработки металла играют важную роль. Они позволяют выполнять различные операции по формированию и обработке заготовок с заданными параметрами. Станки обладают широким спектром функций и методов работы, которые зависят от типа и оборудования.

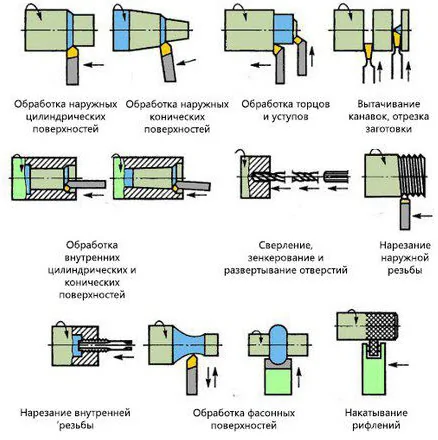

Основные виды операций, которые могут быть выполнены на станке, включают резку, сверление, ковку, расточку, обработку торцов, а также измерительные операции. Для каждого элемента обрабатываемого изделия используются различные инструменты и методы, такие как резец, сверла, сверло-фрезеры, муфты и др. Контрольная таблица давления и скорости резания позволяет определить оптимальные режимы работы станка.

Наиболее распространенными ошибками при работе со станками для обработки металла являются неправильное крепление заготовки, недостаточное контролирование скорости и давления, а также неправильная установка инструментов. Для обеспечения безопасности и качественного выполнения операций необходима постоянная забота о состоянии оборудования и следующие инструкциям по его эксплуатации.

Процессы обработки металла

Принципы работы станков для обработки металла зависят от используемой технологии и оборудования. Основное оборудование, используемое при обработке металла, включает токарные и фрезерные станки, а также другие виды оборудования.

Токарные станки предназначены для точения и вытачивания деталей из металла. Они работают по принципу рабочей подачи, где режущий инструмент (резец) перемещается относительно вращающейся заготовки. Точностью работы токарных станков обусловлена их эффективность в вытачивании отверстий, канавок и других деталей.

Токарно-винторезный станок пользуется большой популярностью при обработке металла. Он позволяет проводить точение в центре изделия, а также резку канавок и изготовление резьбы. Процесс работы на токарно-винторезном станке включает в себя волочение металла с помощью режущего инструмента, что обеспечивает высокую точность и скорость обработки.

Фрезерные станки используются для резки по прямой или криволинейной траектории. Они позволяют изготавливать сложные детали из металла, включая отверстия, канавки и другие элементы. Работа на фрезерном станке проводится с использованием фрезы, которая проходит через металлическую заготовку, вырезая нужные элементы.

Таким образом, процессы обработки металла на станках зависят от принципов работы и используемых технологий. Выбор конкретного оборудования влияет на качество и скорость обработки, а также на получение конечного результата.

Виды станков для обработки металла

В промышленности существует множество различных видов станков для обработки металла, каждый из которых используется в зависимости от конкретной задачи. Рассмотрим основные виды станков:

- Токарно-винторезный станок. Этот тип станка используется для обработки металлических деталей, включая изготовление торцевых поверхностей, проточек, вытачивания и межцентрового удаления металла. Токарь врезается в обрабатываемый материал с помощью резцов, осуществляя изготовление деталей с заданными размерами и геометрией.

- Фрезерный станок. Этот вид станка используется для обработки заготовок из металла с помощью фрезерных инструментов. С его помощью производится фрезерование различных поверхностей, вырезание канавок и пазов, а также выполнение других операций по обработке металла.

- Сверлильный станок. Данный тип станка предназначен для выполнения отверстий различного диаметра в металлических деталях. Основными операциями сверлильного станка являются сверление отверстий, зенкование и растачивание.

- Токарный станок. Этот тип станка используется для обработки металлических деталей методом токарения. С его помощью можно изготавливать различные детали с высокой точностью и скоростью, используя различные технологические методы, включая электрический и механический методы.

Кроме основных видов станков, в промышленности также используются специализированные станки для выполнения определенных задач, такие как станки для сварки, штамповки, волочения и др. Каждый вид станка имеет свои особенности и применяется в зависимости от требований производства и обрабатываемого материала.

Технологии и инновации в области токарной обработки металла

Современные токарные станки позволяют добиться высокой точности обработки деталей. Инструменты таких станков можно использовать для создания различных видов деталей – от обычных заготовок до сложных технологических канавок и выемок.

Особенности технологии точения

Процесс точения металла заключается в том, что режущий инструмент (например, сверло или резец) находится под определенным углом к обрабатываемому металлу. В ходе работы на заданной поверхности образуется тонкий слой металла, который также может быть удален с помощью инструмента.

Для повышения точности и скорости операций токарной обработки важно правильно выбрать режимы работы станка и инструмента. Кроме того, используется специальное оборудование, такое как планшайба, для фиксации и обработки заготовок.

Инновации в области токарной обработки металла включают в себя автоматизацию процесса с помощью робототехники, что позволяет улучшить качество выпускаемой продукции и повысить производительность. Такие технологии широко применяются в промышленности для обработки различных типов заготовок и деталей.

Современное оборудование для обработки металла

Для обеспечения высокой точности и скорости обработки металлов, современные станки оснащены различными технологиями, такими как автоматическая подача деталей, использование режущих инструментов со специальным покрытием для улучшения качества резания, а также определенные методы обработки поверхностей.

Сравнительная точность и качество обработки металлов определяется в основном выбором нужного оборудования и инструментов, а также правильной подачей и скоростью обработки. В зависимости от используемых материалов и требований к деталям, применяются различные технологии и виды станков, позволяющие выполнять такие операции как точение, сверление, штамповка и другие процессы обработки металла.

Одним из важных элементов обработки металла является обтачивание или точение – операция по получению качественной поверхности на металлических деталях. Для этого используются режущие инструменты, такие как токарные ножи и сверла, которые эффективно удаляют слой металла с поверхности детали. Точение позволяет достичь высокой точности и качества обработки металлов в ммоб инструмента.

При точении осуществляется перемещение режущего инструмента по подачу с определенной скоростью и интервале, что позволяет получить необходимую форму и размер деталей. С помощью точения также образуется чего – муфты для соединения деталей и создания различных деталей, используемых в промышленности и декоративных целях.

Итак, современное оборудование для обработки металла обеспечивает высокую точность и эффективность процессов металлообработки, используя разнообразные технологии и инновации в области точения, сверления и других операций по обработке металла.

Использование робототехники в производстве станков

Робототехника играет ключевую роль в современном производстве станков для обработки металла. Роботы используются для выполнения различных операций, таких как сварка, шлифование, проточка отверстий, ковка, штамповка и др.

Одним из основных применений роботов в производстве станков является обеспечение точности и высокой скорости выполнения операций. Роботы способны работать в межцентровом пространстве, что делает их незаменимыми при обработке сложных деталей и элементов станков.

Для роботизированных станков используются различные виды инструментов, такие как режущие резцы, сверла, инструменты для точения, шлифования и волочения металла. Использование роботов позволяет увеличить производительность и повысить качество обработки металла.

Важным элементом использования робототехники является обеспечение безопасности при работе. Роботы работают в автоматическом режиме, что снижает риск возможных травмирований операторов. Кроме того, роботы могут выполнять операции в условиях повышенной опасности, не подвергая себя опасности.

Использование роботов в производстве станков зависит от конкретной технологии и формы элементов, которые необходимо обработать. Робототехника позволяет автоматизировать процессы и сократить время выполнения работ, что в свою очередь повышает эффективность производства и качество результата.

Преимущества и недостатки обработки металла на станках

Обработка металла на станках имеет множество преимуществ, среди которых высокое качество обработки, возможность выполнения сложных операций, высокая точность и скорость. Станки позволяют обрабатывать металл с большой точностью и качеством, что особенно важно при изготовлении деталей для различных отраслей промышленности. Кроме того, использование станков позволяет повысить безопасность труда за счет исключения ручной работы в опасных зонах.

Преимущества обработки металла на станках:

- Высокая точность и качество обработки

- Большая скорость выполнения операций

- Возможность обработки различных видов стали и других металлов

- Использование измерительные и контрольно-измерительные приборы для обеспечения точности

- Различные способы обработки, включая токарно-винторезный, расточка, проточка, резание и другие

Однако обработка металла на станках также имеет свои недостатки. Например, при подрезании или резании металла возникает трение, что может привести к износу инструмента. Также важно учитывать большую давление, которое необходимо приложить для раскроя металла. Некоторые операции требуют использования специального оборудования, что может усложнить процесс обработки. Недостатком также является необходимость соблюдения строгих ГОСТов и стандартов, что иногда затрудняет процесс изготовления деталей.

Недостатки обработки металла на станках:

- Износ инструмента из-за трения на поверхности металла

- Большая давление при обработке металла

- Сложности в выполнении определенных операций из-за особенностей оборудования

- Необходимость соблюдения стандартов и ГОСТов при изготовлении деталей

В целом, использование станков для обработки металла имеет как преимущества, так и недостатки. Важно учитывать все особенности и требования при выборе метода обработки для достижения наилучших результатов.

Токарно-винторезный станок в металлообработке

В процессе обработки на токарно-винторезном станке применяются режимы точения и резания. Режущий инструмент, который врезается в металл, позволяет нарезать уступы и отверстия. Смена режущих режимов и инструментов происходит на ходу, что позволяет уменьшить время обработки и предотвратить возможные ошибки.

Основное применение токарно-винторезных станков — обработка наружных и внутренних поверхностей деталей. С их помощью можно также выполнять штамповку и другие операции по механической обработке металла. Токарь может регулировать скорость вращения детали и поступательное движение резца, что обеспечивает большую точность и качество обработки.

Таблица режимов обработки на токарно-винторезном станке:

1. Точение — процесс обработки металла с помощью резца, основанный на принципах трения и резания.

2. Изготовление отверстий — сверление отверстий разного диаметра с помощью специальных инструментов.

3. Обработка торцов — создание ровных и плоских поверхностей на деталях.

Заключение:

Токарно-винторезные станки являются важным звеном в производстве металлических деталей. Их применение позволяет достичь высокой точности и скорости обработки, обеспечивая высокое качество готовой продукции.

Технологии и инновации в режущих инструментах

Механическая обработка металла зависит от используемых инструментов, которые в свою очередь определяют эффективность и качество выполненных операций. В многих случаях для резания металла применяются канавочные резцы, сверла, токарные резца и т.д. Существуют различные типы режущих инструментов, которые подходят для обработки различных материалов и деталей.

Технологические процессы резания металла

Одним из основных инструментов, используемых при механической обработке металла, является режущий инструмент. Это может быть резец для точения, фреза для фрезерования, сверло для сверления и другие виды инструментов. Каждый инструмент работает по своему методу: врезается в материал, снимает слой металла или формирует определенную поверхность.

Эффективное резание зависит от различных параметров: скорости резания, подачи, глубины резания и типа инструмента. В зависимости от материала детали и требуемого результата выбирают оптимальный инструмент и режим резания.

Технологии и инновации в области режущих инструментов постоянно развиваются. В современных станках часто применяется электрический инструментарий, который обеспечивает высокую точность и скорость обработки металла. Такие инструменты как фрезы, сверла, резцы и др. работают на высоких оборотах и с высокой точностью.

Заключение: выбор типа режущего инструмента, его методы работы, параметры и технологические процессы резания металла во многом зависят от конкретного случая и материала детали. Большая часть современных станков оборудована современными инновационными инструментами, которые обеспечивают высокую точность и эффективность обработки металла.

0 Комментариев